鋰離子電池在正常使用條件下一般是安全的,但在生產(chǎn)過程中存在個(gè)別缺陷,以及高溫、短路、過充放電、振動(dòng)、擠壓和沖擊等誤用或?yàn)E用情況下,電池在使用過程中會(huì)發(fā)生熱反應(yīng)產(chǎn)生大量熱量,如果不能及時(shí)散發(fā)會(huì)引起熱失控,從而可能導(dǎo)致電池著火爆炸。

為了評(píng)價(jià)鋰離子電池的安全性,國(guó)內(nèi)外提出了多項(xiàng)安全測(cè)試標(biāo)準(zhǔn),如ISO12405-3 IEC62133UL1642UN383。本文結(jié)合目前國(guó)內(nèi)電動(dòng)汽車動(dòng)力電池標(biāo)準(zhǔn)GB/T314852015和電池組標(biāo)準(zhǔn)GB/T31467.3-2015,對(duì)電池?zé)崾Э厝菀装l(fā)生的幾種情況進(jìn)行分析討論。

鋰離子電池安全穩(wěn)定性測(cè)試項(xiàng)目:

1.1電池釘刺試驗(yàn):

釘刺試驗(yàn)用耐高溫鋼針ф5mm~ф8mm(針尖錐角45°~60°,針面光滑無氧化層和油污),速度為( 25±5)mm/s從電池極板方向通過鋼針幾何中心靠近穿孔面的位置留在電池內(nèi)觀察1h。在此過程中,電池不應(yīng)爆炸和著火。模塊化針刺測(cè)試使用稍粗的鋼針以相同的速度,從垂直于電池極板的方向依次穿過至少3個(gè)單體電池(鋼針留在電池內(nèi))觀察1h。在此過程中,電池模塊不應(yīng)爆炸或著火。

鋼針刺破電池隔膜后,電池正負(fù)極板與鋼針形成環(huán)路,導(dǎo)致電池內(nèi)部短路,產(chǎn)生大量熱點(diǎn)。當(dāng)溫度達(dá)到130℃時(shí),一般隔膜開始收縮熔化,使電池正負(fù)極接觸面積變大,進(jìn)一步形成內(nèi)部短路現(xiàn)象。電池滿電時(shí),正負(fù)極處于亞穩(wěn)態(tài),當(dāng)溫度超過180℃時(shí),正負(fù)極會(huì)與電解液發(fā)生強(qiáng)烈的放熱反應(yīng),產(chǎn)生大量氣體(包括大量可燃性有機(jī)氣體和少量氧氣)。

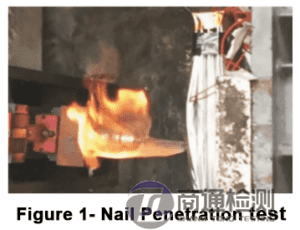

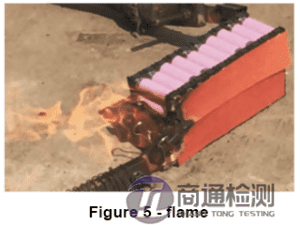

當(dāng)溫度上升到240℃以上時(shí),含氟粘合劑開始與鋰碳發(fā)生劇烈反應(yīng),放出大量熱量 鏈狀碳酸鹽在熱電解液中閃點(diǎn)低,易產(chǎn)生明火 大多數(shù)情況下,鋼針扎孔電池在高溫下容易噴出可燃物在空氣中點(diǎn)燃形成噴火現(xiàn)象(如圖1所示)。在做模組電池的針刺測(cè)試時(shí),模組電池電壓較高,瞬時(shí)電流較大時(shí)針刺造成內(nèi)部短路,電池?zé)崾Э貢r(shí)更易發(fā)生引燃和爆炸了。

三元材料體系鋰離子電池的電壓平臺(tái)比鋰離子體系鋰離子體系鋰離子電池電壓平臺(tái)高,合格率很低進(jìn)行針刺試驗(yàn)時(shí)。2016年12月30日,國(guó)家四部委發(fā)布《新能源汽車推廣補(bǔ)貼方案及產(chǎn)品技術(shù)要求》,規(guī)定電動(dòng)汽車用動(dòng)力電池安全及試驗(yàn)方法中的針刺試驗(yàn)(標(biāo)準(zhǔn)號(hào)GB/T31485-2015628638)不予執(zhí)行。起草組認(rèn)為,針刺試驗(yàn)與國(guó)外IEC62660-2和IEC62660-3標(biāo)準(zhǔn)中的實(shí)際失效模式不符,并未采用針刺試驗(yàn)來評(píng)價(jià)電池的安全性。

目前,如何調(diào)整針刺測(cè)試參數(shù)很難完全復(fù)制實(shí)際使用中的故障情況。然而,各類測(cè)試要求很難完全復(fù)制實(shí)際的失效條件測(cè)試,這只是間接反映了從失效模式中提取的一些典型失效模式。在實(shí)際應(yīng)用中,必然存在異物刺入電池造成電池短路的可能。除了iec的兩個(gè)標(biāo)準(zhǔn),SAEJ2464和UL2580,對(duì)于針刺的要求也有明確規(guī)定。在這些方面,國(guó)家標(biāo)準(zhǔn)要求有所降低。如今的純電動(dòng)汽車市場(chǎng),電池能量密度越來越高,測(cè)試條件下電池失效的危險(xiǎn)程度也在上升。

1.2電池短路測(cè)試:

單體短路的要求是通過外部短路10min,單體電池正負(fù)極小于5mΩ觀察1h。在此過程中,電池不應(yīng)爆炸和著火。模塊短路需電池模塊通過外部短路10min 外部線路電阻應(yīng)小于5mΩ 觀察1h。在此過程中,電池模塊不應(yīng)爆炸或著火。

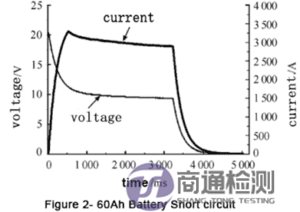

以60Ah三元材料電池模組短路測(cè)試為例,滿電模組電池電壓為204V,短路電阻為3m2,測(cè)試時(shí)發(fā)現(xiàn)電池持續(xù)放電電流短路過程中瞬態(tài)最大電流3293A 約3000A。

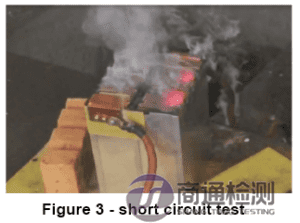

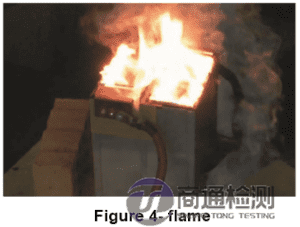

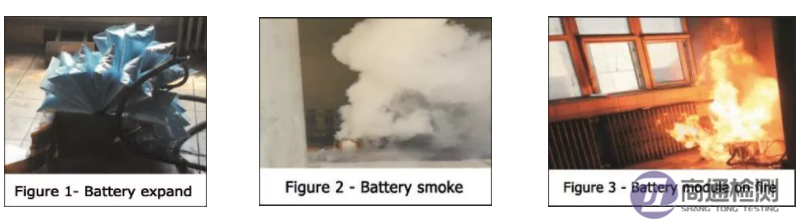

短路過程中產(chǎn)生的大電流會(huì)導(dǎo)致鋰離子電池內(nèi)部產(chǎn)生大量熱電池溫度迅速升高。在高溫作用下,電池內(nèi)部會(huì)發(fā)生正負(fù)極材料與電解液之間的放熱反應(yīng)和產(chǎn)氣反應(yīng)。汽化的電解液和其他可燃?xì)怏w會(huì)沖破電池外殼,擴(kuò)散到空氣中,如圖3所示,而高溫會(huì)點(diǎn)燃閃點(diǎn)較低的鏈狀碳酸鹽,形成圖4所示的電池起火現(xiàn)象。

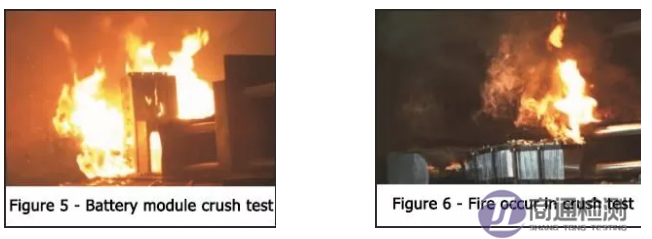

另一種可能是短路引起電池外部起火。短路時(shí)電池溫度持續(xù)升高,高溫會(huì)點(diǎn)燃電池外部的易燃支架導(dǎo)線或非阻燃電池保護(hù)皮如圖5所示。

1.3 電池過充測(cè)試

單體電池以1 I 1 (A)電流恒流充電至電壓達(dá)到企業(yè)技術(shù)條件規(guī)定的充電終止電壓的15倍或充電時(shí)間達(dá)到1h后,停止過充電。觀察1h。在此過程中,電池不得爆炸或著火。模塊電池過充也是以1 I 1 (A)電流恒流充電至任一單體電池電壓達(dá)到企業(yè)技術(shù)條件規(guī)定的充電終止電壓的15倍或充電時(shí)間達(dá)到1h后停止充電,以及觀察1h。在此過程中,電池不得爆炸或著火。

在過充試驗(yàn)初期,碳負(fù)極表面首先發(fā)生放熱分解反應(yīng),形成固體電解質(zhì)邊界膜(SEI)亞穩(wěn)層。繼續(xù)充電,電池電壓繼續(xù)升高,電池溫度繼續(xù)升高。除了本文所述的正負(fù)極與電解液發(fā)生反應(yīng)外,高電壓也會(huì)引起電解液的分解。因此,電池內(nèi)部會(huì)產(chǎn)生大量氣體,電池會(huì)嚴(yán)重膨脹(如圖1所示)。繼續(xù)充電。在高溫高壓的作用下,電池內(nèi)部噴出大量氣體,形成濃煙,如圖2所示。當(dāng)這種情況發(fā)生時(shí),

另一種電池起火可能發(fā)生在多節(jié)電池并聯(lián)再串聯(lián)的模組短路測(cè)試中。當(dāng)電池因產(chǎn)氣膨脹而嚴(yán)重變形時(shí),電池外部的正負(fù)極極耳在連接片的作用下相互接觸,造成短路起火,如圖4所示。

1.4電池?cái)D壓試驗(yàn)

單體擠壓件為半徑為75mm的半圓柱體(半圓柱體的長(zhǎng)度大于擠壓電池的尺寸),擠壓方向應(yīng)垂直于電池極板的方向。以(5±1)mm/s的速度按壓電池,出現(xiàn)下列情況之一后停止:電壓達(dá)到0V或變形達(dá)到30%或壓碎力達(dá)到200kn,觀察1h。在此項(xiàng)目中,電池不得爆炸或著火。module crush使用的crush plate和single crush類似。擠壓方向與整車布局中電池模組最容易被擠壓的方向一致(如果沒有最容易被擠壓的方向,則垂直單體排列方向施壓)電池)。當(dāng)電池模組以(5±1)mm/s變形達(dá)到30%或擠壓力達(dá)到一定值時(shí),停止保持10min,觀察1h。在此過程中,電池模塊不得爆炸或著火。

擠壓導(dǎo)致電池?zé)崃渴Э氐那闆r有兩種:擠壓壓力使電池變形,內(nèi)部隔膜破裂。電池中正負(fù)極板接觸引起的反應(yīng)類似于針刺試驗(yàn)中的反應(yīng),導(dǎo)致電池起火爆炸,如圖5所示;第二種情況類似于短路測(cè)試。電池變形后,正負(fù)極極耳接觸形成電池外部短路現(xiàn)象,最終發(fā)生起火爆炸,如圖6所示。

2.GB/T314673-2015安全測(cè)試

GB/T314673-2015標(biāo)準(zhǔn)針對(duì)電動(dòng)汽車用鋰離子動(dòng)力電池組及系統(tǒng)的安全要求和測(cè)試方法。安全測(cè)試項(xiàng)目16項(xiàng)。動(dòng)力電池組及系統(tǒng)的電性能安全測(cè)試(過放保護(hù)、過充保護(hù)、短路保護(hù)、過溫保護(hù))均屬于保護(hù)性測(cè)試。即如果電池組或系統(tǒng)在測(cè)試過程中有繼電器斷開、保險(xiǎn)絲熔斷等保護(hù)動(dòng)作,則測(cè)試通過,一般不會(huì)出現(xiàn)熱失控。總體來看,鋰離子動(dòng)力電池組或系統(tǒng)熱失控所占比例較小,主要集中在振動(dòng)和擠壓試驗(yàn)過程中。

2.1振動(dòng)試驗(yàn)

將測(cè)試對(duì)象安裝在振動(dòng)臺(tái)上。振動(dòng)測(cè)試在三個(gè)方向上進(jìn)行,從z軸開始,然后是Y軸,最后是x軸。對(duì)于安裝在其他位置的試驗(yàn)對(duì)象,每個(gè)方向的試驗(yàn)時(shí)間為21h。測(cè)試過程中,監(jiān)控被測(cè)物內(nèi)部最小監(jiān)控單元的狀態(tài),如電壓、溫度等。振動(dòng)試驗(yàn)后觀察2h,電池組應(yīng)無漏液、破殼、起火、爆炸等現(xiàn)象。試驗(yàn)后的絕緣電阻應(yīng)不小于100Ω/V。

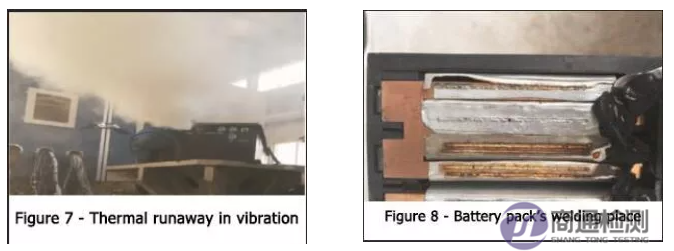

在長(zhǎng)期振動(dòng)的過程中,模組電池的絕緣片容易脫落或磨損,正負(fù)極極耳與電池包外殼接觸或接觸形成短路,導(dǎo)致電池?zé)崾Э亍k姵兀鐖D7所示。同時(shí),在振動(dòng)過程中,還發(fā)現(xiàn)電池的連接部分產(chǎn)生了很強(qiáng)的應(yīng)力,在極耳處極耳處極耳處極耳處極耳處光亮連接靜態(tài)下,如圖8所示。

GB/T314673-2015的振動(dòng)標(biāo)準(zhǔn)相對(duì)于其他標(biāo)準(zhǔn)過于嚴(yán)格,很多電池組在振動(dòng)測(cè)試時(shí)會(huì)出現(xiàn)熱失控。1號(hào)修正案將振動(dòng)標(biāo)準(zhǔn)改為電池包或系統(tǒng)15min正弦波振動(dòng),振動(dòng)頻率由7Hz提高到50Hz再恢復(fù)到7Hz。該循環(huán)應(yīng)在制造商指定的電池組或系統(tǒng)安裝位置的垂直方向上在 3 小時(shí)內(nèi)重復(fù) 12 次。振動(dòng)后運(yùn)行 1 個(gè)標(biāo)準(zhǔn)循環(huán)。試驗(yàn)結(jié)束后,在試驗(yàn)環(huán)境溫度下觀察1h。要求:電池組或系統(tǒng)連接可靠,結(jié)構(gòu)完好。電池組或系統(tǒng)無漏液、破殼、起火或爆炸;試驗(yàn)后的絕緣電阻應(yīng)不小于100Ω/V。

修改令實(shí)施后,電池組熱失控現(xiàn)象很少發(fā)生。電池組的振動(dòng)測(cè)試標(biāo)準(zhǔn)應(yīng)根據(jù)電動(dòng)汽車在一般道路上行駛的路譜制定。過嚴(yán)過松都不合適。因此,盡快制定并實(shí)施參數(shù)正確、步驟完善的電池組振動(dòng)標(biāo)準(zhǔn)是當(dāng)前的工作重點(diǎn)。過嚴(yán)過松都不合適。因此,盡快制定并實(shí)施參數(shù)正確、步驟完善的電池組振動(dòng)標(biāo)準(zhǔn)是當(dāng)前的工作重點(diǎn)。過嚴(yán)過松都不合適。因此,盡快制定并實(shí)施參數(shù)正確、步驟完善的電池組振動(dòng)標(biāo)準(zhǔn)是當(dāng)前的工作重點(diǎn)。

2.2電池組擠壓測(cè)試

電池組的擠壓采用半徑為75mm的半圓柱體,半圓柱體的長(zhǎng)度大于試品的高度,但不超過1m。當(dāng)破碎力達(dá)到200kn或破碎方向破碎變形達(dá)到整機(jī)尺寸的30%時(shí)停止破碎。保持10min,觀察1h。電池組應(yīng)無著火、爆炸等現(xiàn)象。

在電池包壓碎測(cè)試中發(fā)現(xiàn),通過壓碎測(cè)試的電池包一般在壓碎力達(dá)到200kn后停止測(cè)試。如果電池組外殼強(qiáng)度不夠,電池組變形達(dá)到30%,一般會(huì)發(fā)生火災(zāi)(如圖9)。因?yàn)殡姵亟M變形后,電池組內(nèi)部的部分電池變形甚至?xí)^80%。在這種情況下,電池組內(nèi)部的單體或模組就會(huì)發(fā)生熱失控。

修正案一將破碎頭破碎力由200kn改為100kn,其他標(biāo)準(zhǔn)不變。整車實(shí)際運(yùn)行中,碰撞后的擠壓力是不確定的,電池的變形可能非常巨大。因此,很多電動(dòng)車在發(fā)生碰撞事故時(shí)都會(huì)著火。

3.總結(jié):

鋰離子動(dòng)力電池由于個(gè)別原因或在誤用、濫用的情況下會(huì)發(fā)生一系列反應(yīng),導(dǎo)致熱失控和電池起火爆炸。正確的參數(shù)和規(guī)范的測(cè)試標(biāo)準(zhǔn)是驗(yàn)證電池安全性的重要手段。本文介紹了電池單體、模組、電池組和系統(tǒng)容易發(fā)生熱失控的幾個(gè)代表性試驗(yàn),分析了熱失控的原因和機(jī)理。目前鋰離子動(dòng)力電池還不完善,安全問題是制約新能源產(chǎn)業(yè)的首要問題。

商通檢測(cè)提供電池的相關(guān)測(cè)試認(rèn)證服務(wù):

運(yùn)輸和電池運(yùn)輸?shù)?UN 38.3 測(cè)試:

1.熱測(cè)試

2.高空模擬

3.沖擊試驗(yàn)

4.影響

5.耐振性

6.外部短路

7.過充

8.強(qiáng)制放電

根據(jù) IEC 62133-1-2 安全要求對(duì)用于便攜式應(yīng)用的便攜式密封二次電池(以及由其制成的電池)進(jìn)行的測(cè)試IEC 60086 原電池測(cè)試

根據(jù) IEC 62619 對(duì)工業(yè)用電池進(jìn)行測(cè)試

UL 1642 鋰電池測(cè)試

IEC 61960-3棱柱形和圓柱形鋰二次電池和由其制成的電池的測(cè)試

根據(jù)客戶具體要求進(jìn)行測(cè)試

CB 認(rèn)證(例如根據(jù) IEC 62133)